Dimensionamiento y Arquitectura de Baterías

Al igual que otro producto en desarrollo, el paso mas crucial e importante en el diseño de un pack de baterías es ganar perspectiva y desarrollar un producto de acuerdo a los requerimientos del cliente. Todos los paquetes de baterías tendrán como mínimo, la capacidad suficiente para suministrar la energía necesaria para completar un ciclo de conducción preestablecido y suministrar la potencia necesaria para cumplir los requisitos máximos.

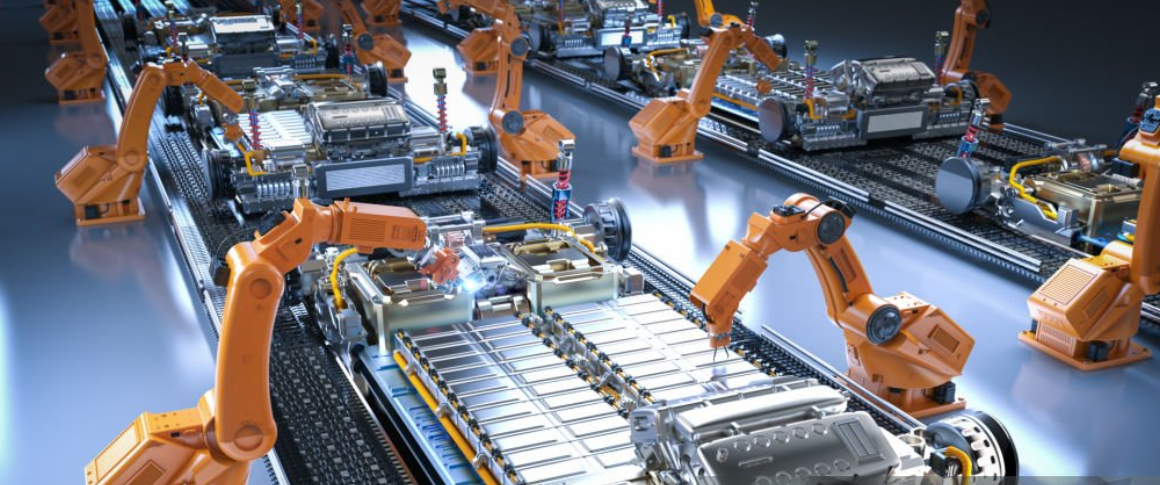

El recorrido de un bus urbano es de aproximadamente 200 km por día. Por ejemplo, en Estados Unidos una flota de buses eléctricos recorre 305 km por vehículo al día. Un módulo de batería es un bloque de varias celdas de batería conectadas en serie y en paralelo. Las conexiones en serie se utilizan para satisfacer las demandas de voltaje del sistema mientras que un circuito en paralelo amplifica la capacidad de tratamiento de corriente de la red. En consecuencia, el número de celdas en serie en un paquete de baterías o un módulo se calcula así:

El valor objetivo se basa en los requerimientos del tren motriz, es decir las especificaciones del motor eléctrico. La función principal del pack de batería es la de alojar las celdas de la batería y los componentes eléctricos asociados con la BMS (sistema de gestión de la batería y hardware) y proporcionar el voltaje y la corriente previstos.

Así, el diseño del conjunto aborda tanto la estructura eléctrica y la estrategia de conexión, como también la configuración mecánica y los desafíos relacionados con la sujeción de numerosas celdas individuales en una disposición de “pack”.

Para asegurar un servicio confiable, es crucial determinar los requisitos de potencia de cada uno de los subsistemas incorporados en el vehículo eléctrico antes de establecer los mínimos necesarios en capacidad y potencia para el paquete de baterías.

Módulo de calefacción, ventilación y aire acondicionado (HVAC) en baterías

La elección del HVAC es importante para el diseño de un EV ya que es el segundo componente que más potencia demanda en los vehículos eléctricos. El sistema calefacción es usado solamente para mantener el comfort de los pasajeros y del operador.

Es lógico anticipar que los vehículos eléctricos que operan en áreas donde las temperaturas promedio son de 28 °C o más deberían ser capaces de ofrecer refrigeración continua a un grado determinado, mientras que la necesidad de calefacción en el habitáculo surge cuando las temperaturas descienden por debajo de los 20 °C.

Adicionalmente, en climas más fríos, donde las temperaturas descienden por debajo de cero, es necesario precalentar los paquetes de baterías. Aquí es donde toman relevancia investigaciones previas, las cuales han corroborado que la potencia requerida para manejar las demandas térmicas del habitáculo a diferentes temperaturas ambientales puede disminuir la autonomía de los vehículos eléctricos en un rango entre el 35% y el 50%. Cuanto más eficiente sea la unidad HVAC, menor será el consumo de energía para el mismo nivel de confort.

Suministro de aire comprimido

Puertas, frenos y sistemas de suspensión de aire requieren aire comprimido para su operación. Un compresor de aire del tamaño adecuado, manejado por un motor eléctrico es fundamental para un vehículo eléctrico. Los sistemas de aire comprimido incluyen lineas de alimentación, dispositivos de alivio de presión y tanque húmedos. En un motor de combustión interna el compresor funciona continuamente para mantener una presión nominal de 7 bares. El exceso de presión es expulsada a la atmósfera. En cambio, los compresores de accionamiento eléctrico funcionan bajo demanda debido a que están desacoplados del motor de propulsión. Como resultado no existen perdidas de energía.

Asimismo, se encuentra un compresor de respaldo conectado a las baterías secundarias de 12 V, destinado a llenar los depósitos de aire y generar presión de funcionamiento en situaciones de emergencia, como averías o cuando se agota la carga del paquete de baterías principal y es necesario remolcar el autobús. Con el fin de evitar un funcionamiento no necesario, el compresor se desconecta automáticamente al alcanzar una presión equivalente a 9 bares.

Cargas eléctricas de 24V

Estas cargas se suministran através de un convertidor DC/DC que convierte la energía de alto voltaje a 24 voltios.

Sistema de refrigeración en baterías

Este sistema suministra refrigeración para todo el sistema de alta tensión que requiere líquido refrigerante

Dirección asistida

Un bus urbano estándar es asistido por un ciclo de potencia hidráulico el cual opera un mecanismo de dirección basado en las señales del volante de ruedas. Se necesita una bomba hidráulica accionada eléctricamente para proporcionar presión hidráulica a la dirección asistida.

Pendiente de carretera (%)

Manejar en carreteras con una mayor pendiente requiere de más kilowatts por kilómetro. La carga de la pendiente de la carretera contribuye significativamente a la demanda de potencia

Diseño eléctrico

En el diseño de redes eléctricas, los vehículos eléctricos (EVs) representan un desafío único. Los niveles de voltaje operativo se determinan en base a los requisitos del tren motriz, donde voltajes más altos implican corrientes más bajas, generando beneficios de costos en la distribución de energía. Por otro lado, un voltaje operativo bajo reduce la complejidad en el diseño del paquete de baterías. Se prefiere un enfoque holístico en la selección de voltajes óptimos del sistema, divididos en clases de acuerdo a voltajes específicos. Mientras que los voltajes inferiores a 30VCA o 60VCC se clasifican como voltaje bajo, un nuevo nivel de 48V se está introduciendo para alimentar componentes eléctricos específicos. Por último, las cargas mayores de 12 kW se alimentan a través de un sistema de alta tensión (HV), aunque los EVs de servicio pesado generalmente operan cerca de 850V.

Medidas de seguridad en vehículos eléctricos híbridos

Los packs de baterías de los automóviles de pasajeros operan cerca de los 400 Voltios, esto aumenta los niveles de riesgo y provocará accidentes fatales en caso de no ser aplicadas las medidas de seguridad, estas incluyen los sellados para prevenir cortos circuitos y arcos de corriente, blindaje contra las interferencias electromagnéticas e incorporación de un interloock loop o HVIL. Cumpliendo la norma standard SAE J1673, todos los cables tienen su código de color para facilitar la fácil identificación

Contactores en el sistema eléctrico

El conjunto básico de hardware es el mismo tanto para el sistema de baja tensión como para el sistema de alta tensión. Incluye contactores, placa de interconexión de celdas, fusibles y barras colectoras. Un contactor es un interruptor sellado herméticamente que controla el flujo de corriente en un circuito eléctrico. Encerrar los contactos en un ambiente no conductor crea el sellado necesario. Además, el recinto está lleno de un gas no conductor que minimiza el riesgo de chispas al abrir los interruptores.

¿Qué es el circuito de precarga?

En los vehículos eléctricos, un contactor secundario y una resistencia llamada circuito de precarga se conectan en paralelo al contactor principal. Protege el circuito contra daños debido a una súbita afluencia de corriente de carga alta del capacitor del controlador del motor cuando el contactor principal se cierra. Estos contactores y resistencias de precarga están ubicados en la unidad de distribución de energía de alta tensión (HV-PDU) entre el paquete de baterías y el motor eléctrico. Hay un bucle de interbloqueo en los conectores de alta tensión.

El HVIL incluye varios contactos en serie que crean un circuito cerrado y confirman que todos los conectores de alta tensión están completamente conectados. Si la línea HVIL se rompe, el controlador supervisor detiene la operación del vehículo debido al peligro de alta tensión. Hay un desconector de servicio manual (MSD), un contactor integrado típicamente conectado en el medio del paquete, que desconecta la alta tensión del sistema. El MSD debe desconectarse manualmente para fines de mantenimiento. El controlador del BMS reconoce el estado del MSD y, en respuesta, abre todos los contactores de alta tensión